Станки для сварки трением

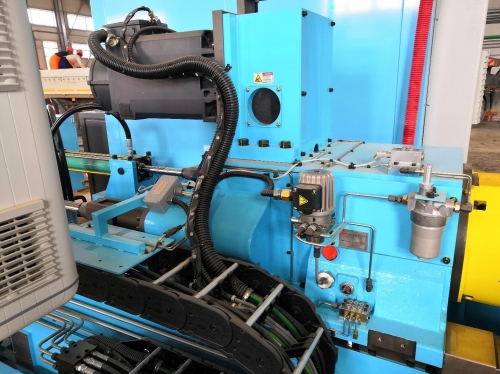

Главной особенностью технологии сварки трением является разогрев деталей, вызванный вращением, резкая остановка и осадка. Главными составными частями предлагаемого оборудования являются приводной модуль, зажимный держатель вращающегося элемента, зажимы, держащие неподвижный элемент. Чтобы было возможным выполнение сварного шва, одна из составных частей готового изделия должна быть закреплена во вращающемся зажимном держателе, а другая часть в удерживающих зажимах.

Процесс сварки начинается от приближения вращающейся части к торцу неподвижного элемента. В результате столкновения обеих плоскостей, при этом одной вращающейся, и выработанной силы трения возникает энергия, способная к соединению обеих деталей.

Обороты приводной системы плавно регулируются с помощью инвертора. Для быстрой остановки привода предусмотрена электронная система торможения. Работа системы заключается в подаче постоянного тока на двигатель в установленное время. Это решение уже было использовано на практике и эффективно работает, не вызывая износа деталей.

Весь приводной модуль установлен на прочных направляющих, обеспечивая продольное движение, и, следовательно, прижим трения и осадки.

Работа станка основана на управлении контроллером PLC и сенсорной операторской панели. Оператор может управлять следующими параметрами:

- скорость вращения держателя

- время разгона и торможения

- прижимная сила трения и осадки

- время удержания зажимов после остановки

Преимущества и недостатки сварки трением

Преимущества:

1. Высокое качество соединения. В месте стыка отсутствуют многие дефекты, присущие сварным швам, полученным при помощи других видов сварки. К примеру, в месте соединения исключается образование газовых пор и сварных трещин, различных неметаллических включений и других дефектов.2. Постоянство механических свойств. Как правило, механические свойства основного металла, места стыка и зоны возле него практические одинаковые из-за равномерной структуры металла.

3. Высокая производительность метода. Весь цикл сварки занимает от нескольких секунд до нескольких минут, в зависимости от размеров свариваемых деталей.

4. Подготовка к сварке занимает меньше времени. Из-за того, что нет необходимости удалять оксидные плёнки с соединяемых поверхностей и зачищать их, это существенно экономит время подготовки.

5. Не требуется дополнительных присадочных материалов, как для многих других видов сварки.

6. Не требуется дополнительных операций после сварки, таких как отпуск, отжиг, проковка и др.

7. Снижаются затраты на последующую механическую обработку после сварки.

8. Отсутствуют сварочные поводки и низкая степень деформации после окончания сварки.

9. Большая номенклатура свариваемых материалов. Сварка трением позволяет сваривать многие материалы, как между собой, так и в различных их сочетаниях.

10. Высокий КИМ (коэффициент использования металла). У альтернативных методов получения заготовок (отливки, поковки и др.) КИМ значительно ниже.

11. Меньшая степень вредности. При сварке трением отсутствует яркий слепящий свет, как при дуговой сварке, нет выделения вредных газов, отсутствуют брызги расплавленного металла.

12. Лёгкая возможность автоматизации. Достигаться она может установкой машин для сварки в автоматические и роторные поточные линии, или, к примеру, применением управляющих компьютеров, работающих по программам.

13. Экологичность процесса. Для сварки не требуется защитных газовых сред, флюсов или покрытий, из-за этого нет выделения вредных веществ в воздушную среду.

14. Низкая энергоёмкость. По сравнению с обычной дуговой сварки энергоёмкость снижена в 10 раз.

Недостатки: